Стан холодной прокатки труб ХПТ 40-8

Стан холодной прокатки труб ХПТ 40-8 предназначен для производства высокоточных труб из углеродистых, легированных и нержавеющих сталей, а также цветных металлов и сплавов с пределом прочности в исходном состоянии до 850 МПа.

Стан выполнен со стационарной силовой станиной и подвижной валковой кассетой с рабочими и опорными валками. На стане осуществляется торцевая загрузка трубной заготовки с подачей ее в очаг деформации упором в торец. Вертикальный планетарно-кривошипный привод с системой противовесов обеспечивает высокую уравновешенность динамических нагрузок. Технологическая схема прокатки – двойные подача и поворот в крайних положениях клети.

Используемая схема торцевой (осевой) загрузкой заготовки с подачей ее в рабочую зону валков упором в торец обеспечивает точную величину подачу. Процесс прокатки полностью автоматизирован.

Отличительными особенностями стана ХПТ 40-8 являются:

- высокая скорость прокатки;

- быстрая смена рабочих валков;

- стабильность подачи и угла поворота;

- возможность настройки с пульта управления положения оправки в очаге деформации, и корректировки наружного диаметра трубы;

- осуществление технологической схемы прокатки с двойными поворотом и подачей в крайних положениях клети.

Отличительными особенностями конструкции являются:

- Использование однопоточного планетарно-кривошипного привода с прямолинейным движением кривошипа, расположенного в вертикальной плоскости. Система противовесов привода обеспечивает высокую степень уравновешивания динамических нагрузок.

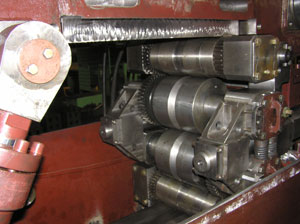

- Рабочая клеть, состоящая из стационарной силовой станины и подвижной валковой кассеты (тип «кварто») с рабочими кольцевыми калибрами и опорными валками позволяет устанавливать необходимый зазор между калибрами с пульта управления. На стационарной силовой станине предусмотрена установка датчиков измеряющих усилие прокатки.

- Каждый механизм, осуществляющий рабочие подачу или поворот заготовки, снабжен планетарно-кривошипным преобразователем непрерывного вращения в прерывистое импульсное от индивидуального электропривода, вращение которого синхронизировано с главным приводом с помощью системы «электрический вал». Использование преобразователя позволяет иметь точную подачу и поворот независимо от числа ходов стана.

|

Техническая характеристика |

||

|---|---|---|

|

1. |

Заготовка: |

|

|

1.1. |

Наружный диаметр, мм |

24 - 45 (±1,5%) |

|

1.2. |

Толщина стенки, мм |

1,4 - 6 (±6-10%) |

|

1.3. |

Длина, м |

1,5 – 8 |

|

2. |

Готовая труба: |

|

|

2.1. |

Наружный диаметр, мм |

12 – 35 (±0,08%) |

|

2.2. |

Толщина стенки, мм |

0,5 – 3,5 (±6%) |

|

2.3. |

Длина трубы, м, не более |

32 |

|

3. |

Длина хода кассеты, мм |

600 |

|

4. |

Рабочая зона калибров, мм |

520 |

|

5. |

Число ходов кассеты в минуту |

20-220 |

|

6. |

Величина подачи за цикл, мм |

(1-10) × 2 |

|

7. |

Вертикальное усилие прокатки, кН, не более |

700 |

|

8. |

Максимальное уменьшение поперечного сечения, %, не более |

85 |

|

9. |

Установленная мощность электроприводов, кВт, не более |

200 |

|

10. |

Производительность, м/час, не более |

350 |