Стан представляет собой компактный, высокоэффективный, малоэнергоемкий комплекс, уникальная особенность которого заключается в возможности производить на одном и том же оборудовании сортовой прокат и бесшовные трубы.

Назначение и область использования

Стан синтезирован на основе многолетнего опыта в прокатном деле и оригинальных конструкторских разработок и предназначен для экономичного производства оперативных объемов круглого сортового проката и труб практически из любых деформируемых металлов и сплавов способом винтовой прокатки при сравнительно небольших инвестиционных затратах.

Область эффективного применения новой прокатной техники распространяется на:

- Гибкое производство точных прутков и труб малыми и сверхмалыми партиями по расширенному размерно-марочному сортаменту, для оперативного удовлетворения регионального спроса;

- Создание мобильных прокатных модулей в составе машиностроительных предприятий для формирования экономной структуры использования металла, вовлечения в производственный оборот прутковых отходов, немерных остатков и др.;

- Научно-исследовательские и опытно-конструкторские работы по новым материалам и технологиям в качестве наиболее эффективного и доступного средства горячей пластической деформации металлических заготовок разнообразного исполнения.

Конструктивное исполнение и его особенности

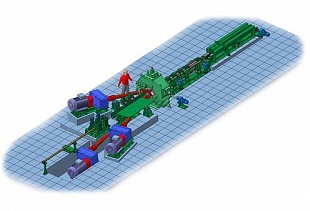

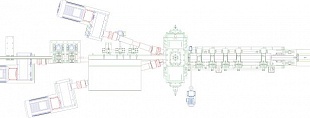

В состав оборудования стана входят: стол передний с вталкивателем, клеть рабочая, стол приема, центрирования и выдачи проката, привод главный.

Конструкция переднего стола и главного привода разработана с использованием технических решений, апробированных многолетней практикой. Стол выполнен в форме желоба, регулируемого по высоте, и снабжен устройством безударного приема и укладывания заготовки. Вталкиватель - фрикционный с электромеханическим приводом. Главный привод - индивидуальный редукторный с шаровыми шпиндельными устройствами.

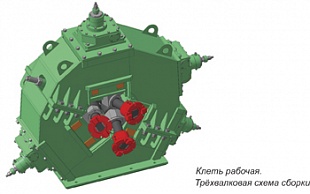

Рабочая клеть состоит из станины, в прямоугольных расточках которой под углом 120º друг к другу монтируются кассеты с рабочими валками и механизмы их перемещения.

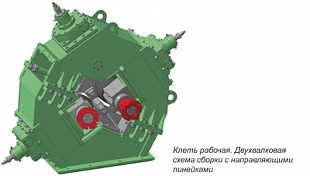

Отличительной особенностью данной клети является схема технологического разъема ее станины, которая выполнена под углом 60º к основанию и проходит через ось одной из кассет, а также наличие размещенного в расточке крышки клети параллельно основанию механизма установки верхней линейки.

Такая конструкция станины дает возможность, после демонтажа крышки, путем несложных манипуляций, изменить конфигурацию клети с 3-х валковой схемы прокатки на 2-х валковую. При этом замена кассет с обжимными валками на кассеты с валками прошивными и установка линеек производится на специальном стенде.

Стол приема, центрирования и выдачи имеет боковую схему выдачи проката и выполнен в виде последовательно расположенных и связанных между собой трехроликовых центрователей с откидным верхним роликом. Процесс прошивки осуществляется с использованием центрирующих втулок, расстановка которых осуществляется специальным механизмом.

Технологический процесс

Уникальное конструктивное исполнение стана позволяет реализовать апробированные многолетней практикой технологические процессы:

При производстве труб

Метод прошивки заготовки с последующей, при необходимости, раскаткой гильзы в двухвалковом стане винтовой прокатки с направляющими линейками в конических валках с приводом их вращения на входной стороне стана (чашевидная схема).

При производстве сортового проката

Метод радиально-сдвиговой прокатки в трехвалковом калибре, образованном валками специальной калибровки, развернутыми на большие углы подачи. Радиально-сдвиговая прокатка обеспечивает доминирующие макросдвиговые перемещения частиц металла, глубоко прорабатывающие структуру на всех ее уровнях, повышая физико-механические и служебные свойства металла.

Отличия и преимущества

Универсальный стан и осуществляемые на нем технологические процессы позволяют реализовать концепцию создания мини-завода, который имеет следующие отличия и преимущества:

-

возможность закрыть потребность рынка отдельного региона, отрасли, компании, предприятия;

-

высокая эффективность даже при малых партиях;

-

обширный диапазон размеров и марок материалов;

-

высокое качество продукции;

-

компактность и малая энергоемкость;

-

низкие капиталовложения и производственные издержки;

-

высокая стойкость и незначительные затраты на инструмент;

-

простота, удобство обслуживания и высокая ремонтопригодность оборудования;

-

технологическая мобильность оборудования - быстрая переналадка при переходе с выпуска одного вида продукции на другой;

-

широкие возможности модернизации и расширения номенклатуры выпускаемой продукции.