Трубы изготавливаются повышенной категории надежности из стали класса прочности до Х80 с одним продольным швом.

Уникальность данного агрегата заключается в возможности производства как одношовных, так и двухшовных труб. Учитывая дефицит, большую стоимость и трудности транспортировки широкого листа, на агрегате предусмотрено производство труб с двумя продольными швами, из двух полуцилиндров, сформованных из узкого листа. Это значительно расширяет возможности производителя за счет мобильной организации производства.

В состав ТЭСА «1420» входит следующее основное технологическое оборудование:

ЛИНИЯ ПОДГОТОВКИ ЛИСТА И ФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК включает следующее оборудование:

Установка для приварки технологических планок. Предназначена для приварки по углам листа технологических планок, являющихся продолжением кромок листа. Сварка электродуговая в среде защитного газа.

Станок кромкофрезерный. Предназначен для фрезерования продольных кромок листа с планками под сварку продольного шва.

Пресс кромкогибочный. Предназначен для подгибки продольных кромок листа одновременно с двух сторон участками по всей длине листа.

Пресс шаговой формовки. Предназначен для получения заданного профиля трубных заготовок способом многопереходной гибки участков одновременно по всей длине заготовки.

Установка для гидросбива окалины. Предназначена для удаления оскалины, отслоившейся при формовке, одновременно с внутренней и наружной поверхности трубы.

ЛИНИЯ СВАРКИ ТРУБ включает в себя следующее оборудование:

Стан для сварки прихваточного шва. Предназначен для сборки продольных кромок трубной заготовки с допустимым зазором и превышением и сварки стыка прихваточным швом. Сварка в среде защитного газа однодуговым сварочным аппаратом.

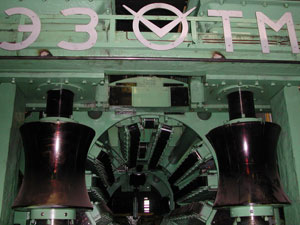

Стан для сварки внутреннего продольного шва предназначен для сварки внутреннего рабочего шва. Сварка электродуговая под флюсом тремя или четырьмя дугами.

Стан для сварки наружного продольного шва предназначен для сварки наружного рабочего шва. Сварка электродуговая под флюсом четырьмя или пятью дугами.

ЛИНИЯ КОНТРОЛЯ, ОСМОТРА, РЕМОНТА И ПЛАЗМЕННОЙ РЕЗКИ ТРУБ включает в себя следующее оборудование:

Установка автоматического ультразвукового контроля сварных швов труб (АУЗК.) Педназначена для автоматического ультразвукового контроля сварного шва по всей длине. В случае обнаружения дефекта краскоотметчиком наносятся метка на поверхность трубы, указывающая местонахождение и протяженность предполагаемого дефекта.

Установка рентгентелевизионного контроля (РТК.) Предназначена для расшифровки результатов автоматического ультразвукового контроля. Участки швов с подтвержденными и расшифрованными дефектами также отмечаются меткой.

Установка для осмотра и ремонта труб. Предназначена для визуального осмотра и ремонта наружной и внутренней поверхности трубы по отметкам АУЗК и РТК.

Установка плазменной резки труб. Предназначена для плазменной отрезки технологических планок и дефектных концов труб с предварительной расшихтовкой отрезаемого металла.

ЛИНИЯ ЭКСПАНДИРОВАНИЯ И ГИДРОИСПЫТАНИЯ включает в себя следующее оборудование

Гидромеханический экспандер. Предназначен для калибрования труб по диаметру по всей длине отдельными участками.

Пресс для гидравлического испытания труб. Предназначен для гидравлического испытания труб с выдержкой трубы под испытательным давлением.

ЛИНИЯ ВТОРИЧНОГО КОНТРОЛЯ ТРУБ включает в себя следующее оборудование:

Установка автоматического ультразвукового контроля сварных швов труб (АУЗК. Педназначена для автоматического ультразвукового контроля сварного шва по всей длине.

Установка ультразвукового контроля концевых участков труб по периметру. Предназначена для определения качества основного металла труб по периметру концевых участков, определяющих качество кольцевых швов, свариваемых на трассе.

Установка рентгенотелевизионного контроля концевых участков швов труб (РТК.) Предназначена для контроля концевых участков швов на длине 400 мм. На этой же установке, при необходимости, осуществляется окончательный рентгенографический контроль (РГТ) концевых участков швов.

Установка магнитопорошкового контроля (МПК) торцов и фасок труб. Предназначена для магнитопорошкового контроля на наличие дефектов металла, выходящих на торцы трубы.

ЛИНИЯ ОБРАБОТКИ ТОРЦЕВ ТРУБ И ОКОНЧАТЕЛЬНОЙ ПРИЕМКИ включает в себя следующее оборудование:

Станок для обработки торцев трубы. Предназначен для обработки торцев с одновременным выполнением фаски под сварку кольцевых швов при стыковке труб на трассе.

Установка для взвешивания тру. Предназначена для взвешивания готовых труб в технологическом потоке на электронных весах.

Установка окончательной приемки труб. Предназначена для визуального осмотра, маркировки, окончательной приемки и выдачи труб на склад.

Стан сборочно-сварочный для производства двухшовных труб. Предназначен для сборки двух полуцилиндров в сборочном устройстве, задачи их в сварочную клеть, сборки продольных кромок с допустимым зазором и превышением и сварки стыка прихваточным швом. Второй прихваточный шов собирается и сваривается после кантовки заготовки по второй сварочной клети.

ЭЛЕКТРОПРИВОД И АВТОМАТИЗАЦИЯ.

Для привода механизмов используется гидро-, пневмо- и электромеханические приводы. Системы управления ТЭСА в комплексе с электороприводами образуют автоматизированную систему управления технологическим процессом (АСУТП), обеспечивающую выполнение управляющих и информационных функций. Для всех систем управления используются программируемые логические контроллеры с выносными станциями. Для фиксации положений механизмов и труб используются бесконтактные индуктивные, оптические и магнитострикционные датчики. Управление механизмами агрегата осуществляется с закрытых постов управления и расположенных отрыто в цехе рабочих мест. Посты управления оснащаются панелями оператора и аппаратурой управления, сигнализации и индикации, что позволяет в полном объеме выполнять управление и осуществлять контроль за работой оборудования.

АСУП имеет программное обеспечение, состоящее из системной и специальной программных частей.

|

Техническая характеристика агрегата для производства одношовных труб |

|

|---|---|

|

Диаметр труб, мм -метрический ряд -дюймовый ряд |

530-1420 508-1422 |

|

Толщина стенки, мм |

7-48 |

|

Длина, м |

9-12,2 |

|

Рабочее давление в трубопроводе, МПа |

5,4-11,8 до 14,7 |

|

Производительность агрегата, тыс.т в год |

600 |

|

Техническая характеристика агрегата для производства 2-х шовных труб |

|

|---|---|

|

Диаметр труб, мм -метрический ряд -дюймовый ряд |

1020-1420 1067-1422 |

|

Толщина стенки, мм |

10-30 |

|

Длина, м |

10,5-12,2 |

|

Рабочее давление в трубопроводе, МПа |

5,4-9,8 |

|

Производительность агрегата, тыс.т. в год |

400 |