На предприятии выпускаются как горизонтальная, так и вертикальная установки линии рабочей клети бесстанинной конструкции.

Данные клети отличаются повышенной жесткостью при меньшем объеме поставляемого оборудования по сравнению с клетями традиционной станинной конструкции. Это позволяет существенно повысить качество производимого проката по геометрическим характеристикам. В результате установки двух линий горизонтальных клетей 320 после линейного стана на Серовском металлургическом заводе была достигнута точность проката по сечению в пределах 0,4 мм на Æ16 … 22 мм. После замены клетей линейного стана на клети аналогичной конструкции ожидается достижение точности проката в пределах 0,2 мм на указанных выше диаметрах.

По желанию Заказчика поставка клетей может быть осуществлена с системоймониторинга. Цель поставки клетей с системой мониторинга - обеспечение Заказчика возможностью непрерывного контроля технического состояния основного оборудования линии привода и собственно клети, определение работоспособности оборудования, прогнозирование времени достижения диагностическими параметрами аварийных значений и своевременная замена неисправных узлов оборудования. Кроме этого Заказчик получает возможность контроля над энергосиловыми параметрами прокатки при освоении новых профилеразмеров на поставляемом ОАО"ЭЗТМ" оборудовании.

Исходя из опыта освоенных как в России, так и за рубежом систем мониторинга в прокатном производстве, их применение позволяет существенно снизить издержки на текущий и капитальный ремонты прокатного оборудования.

Вместе с этим ОАО”ЭЗТМ” готово поставить комплект вспомогательного оборудования, в которое входят стенды для сборки-разборки и кантовки клетей, а также стенд для съема подшипниковых колец с валков.

ОСНОВНЫЕ ПАРАМЕТРЫ БЕССТАНИННЫХ КЛЕТЕЙ

|

Наименование параметров |

Типоразмер клети |

|||

|---|---|---|---|---|

|

620 |

480 |

380 |

320 |

|

|

Диаметр рабочего валка, мм |

550-620 |

440-480 |

340-380 |

290-320 |

|

Длина рабочего валка, мм |

400 |

700 |

700 |

600 |

|

Диаметр шейки рабочего валка, мм |

320 |

260 |

220 |

180 |

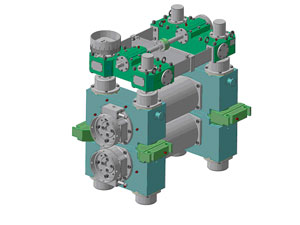

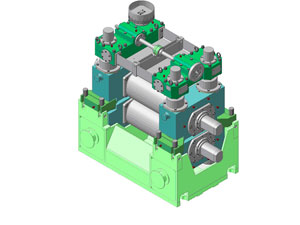

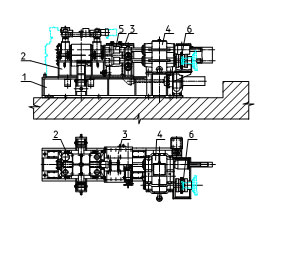

Горизонтальная установка линии рабочей клети бесстанинной конструкции

Линия рабочей клети горизонтальной состоит из установленных на общей плитовине 1 сменной рабочей клети 2 и подвижной траверзы 3 со шпиндельным стулом, а также комбинированного редуктора 4, связанного с рабочей клетью 2 посредством зубчатых шпинделей 5. Зубчатые шпиндели 5 размещены внутри полых выходных валов комбинированного редуктора 4, чем достигается увеличение длины шпинделя, и, следовательно, уменьшение угла перекоса при изменении межвалкового расстояния рабочей клети. На быстроходном входном валу комбинированного редуктора 4 установлена зубчатая муфта 6 для соединения с электродвигателем главного привода.

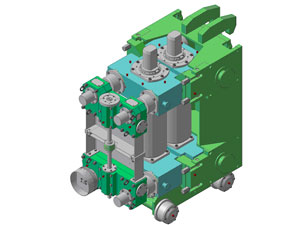

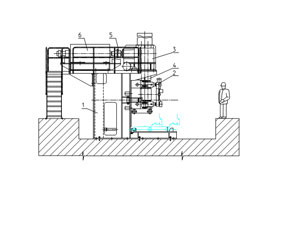

Вертикальная установка линии рабочей клети бесстанинной конструкции

Линия рабочей клети вертикальной состоит из установленных на общем постаменте 1 сменной рабочей клети 2 и комбинированного редуктора 3, связанного с рабочей клетью 2 посредством зубчатых шпинделей 4. Зубчатые шпиндели 4 размещены внутри полых выходных валов комбинированного редуктора 3, чем также достигается увеличение длины шпинделя, и, следовательно, уменьшение угла перекоса при изменении межвалкового расстояния рабочей клети. На быстроходном входном валу комбинированного редуктора 3 установлена зубчатая муфта 5 для соединения с электродвигателем главного привода 6.

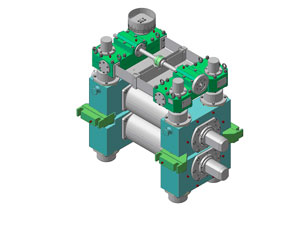

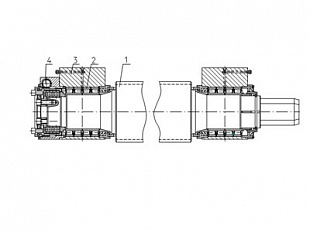

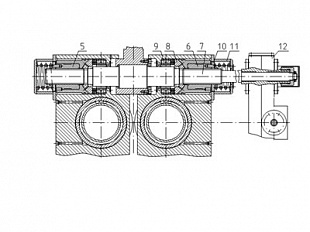

Узел валков рабочей клети включает в себя два валка 1, установленных на четырехрядных цилиндрических подшипниках 2 в подушках 3, с упорным узлом 4, обеспечивающим осевую регулировку валка. В каждой из подушек 3 выполнены расточки, в которых размещены гайки 5 и 6 с разнонаправленной резьбой, сопрягающиеся со стяжными винтами 7. Между гайками и опорными поверхностями подушек установлены сферические подпятники 8, так что каждая из подушек центрируется на винтах посредством сферических подшипников 9. Этим обеспечивается самоустановка подушек 3 и подшипников 2 по изогнутой оси валка 1 при прокатке.

На концах резьбовых частей винтов установлены гайки 10, на которые опираются пружины 11, затянутые посредством стаканов на подушках 3. Этим обеспечивается уравновешивание узлов валков с постоянным по величине усилием,

На верхних концах винтов 7 установлены двухступенчатые редукторы 12 с двигателем, служащие для регулирования межвалкового расстояния. Механизм регулировки межвалкового расстояния снабжен лимбом для визуального наблюдения.

ОСНОВНЫЕ ТРЕБОВАНИЯ К СИСТЕМЕ МОНИТОРИНГА

ЛИНИИ РАБОЧЕЙ КЛЕТИ

Линия рабочей клети мелкосортного стана представляет собой сложный многомерный объект с большим числом входных и выходных параметров со сложными нелинейными связями между диагностическими параметрами и признаками технического состояния.

3.1 Комплекс задач, решаемых системой мониторинга:

- определение исправности механизмов, их работоспособности и правильности функционирования;

- прогнозирование технического состояния и определение ресурса работы оборудования;

- фиксирование режимов работы оборудования и энергосиловых параметров прокатки.

3.2 Система мониторинга может (по желанию Заказчика) регистрировать и отображать следующую информацию:

- момент двигателя каждой клети;

- моменты верхнего и нижнего шпинделей;

- усилие прокатки в каждой из клетей;

- температуру металла на входе и выходе из каждой клети;

- температуру подшипниковых узлов редукторов главного привода и узлов валков каждой из клетей;

- информацию о вибрациях в подшипниковых узлах, их техническом состоянии и ресурсе работы.

3.3 Система мониторинга может обеспечить:

- регистрацию прокатываемого металла в течении суток (по типоразмеру и штукам);

- сбор и первичную обработку сигналов от датчиков контроля за техническим состоянием оборудования;

- сбор и первичную обработку сигналов от датчиков контроля за технологическими параметрами прокатки;

- регистрацию, отображение и звуковую (световую) сигнализацию превышения установленных параметров технического состояния оборудования;